Comment préserver la qualité d’une pâtisserie industrielle de sa cuisson jusqu’à sa consommation?

A la sortie du four, le son, les couleurs et les odeurs des pâtisseries stimulent les sens. Pour maintenir la qualité du produit fini jusqu’au palais du consommateur, les étapes succédant à la cuisson sont déterminantes : refroidissement, personnalisation, packaging... Comment préserver les qualités organoleptiques d’une pâtisserie industrielle jusqu’à ce qu’elle soit consommée ? Entre manipulation délicate des produits et rigueur dans les étapes de refroidissement et de surgélation, l’industriel oeuvre pour assurer une constance dans la qualité du produit jusqu'au dernier maillon de la chaîne.

Zoom sur les principaux challenges auxquels doit répondre un pâtissier industriel une fois la cuisson de ses produits terminée.

Le refroidissement, une étape capitale

A la sortie du four le produit amorce sa descente en température et ne cesse d’évoluer. Étape sensible d’un point de vue microbiologique et organoleptique, le refroidissement s’avère déterminant pour assurer la perfection du produit fini et lui garantir une conservation optimale. Comment faire de l’étape de refroidissement une clé de succès de la pâtisserie industrielle ?

Les bonnes pratiques en matière d’hygiène

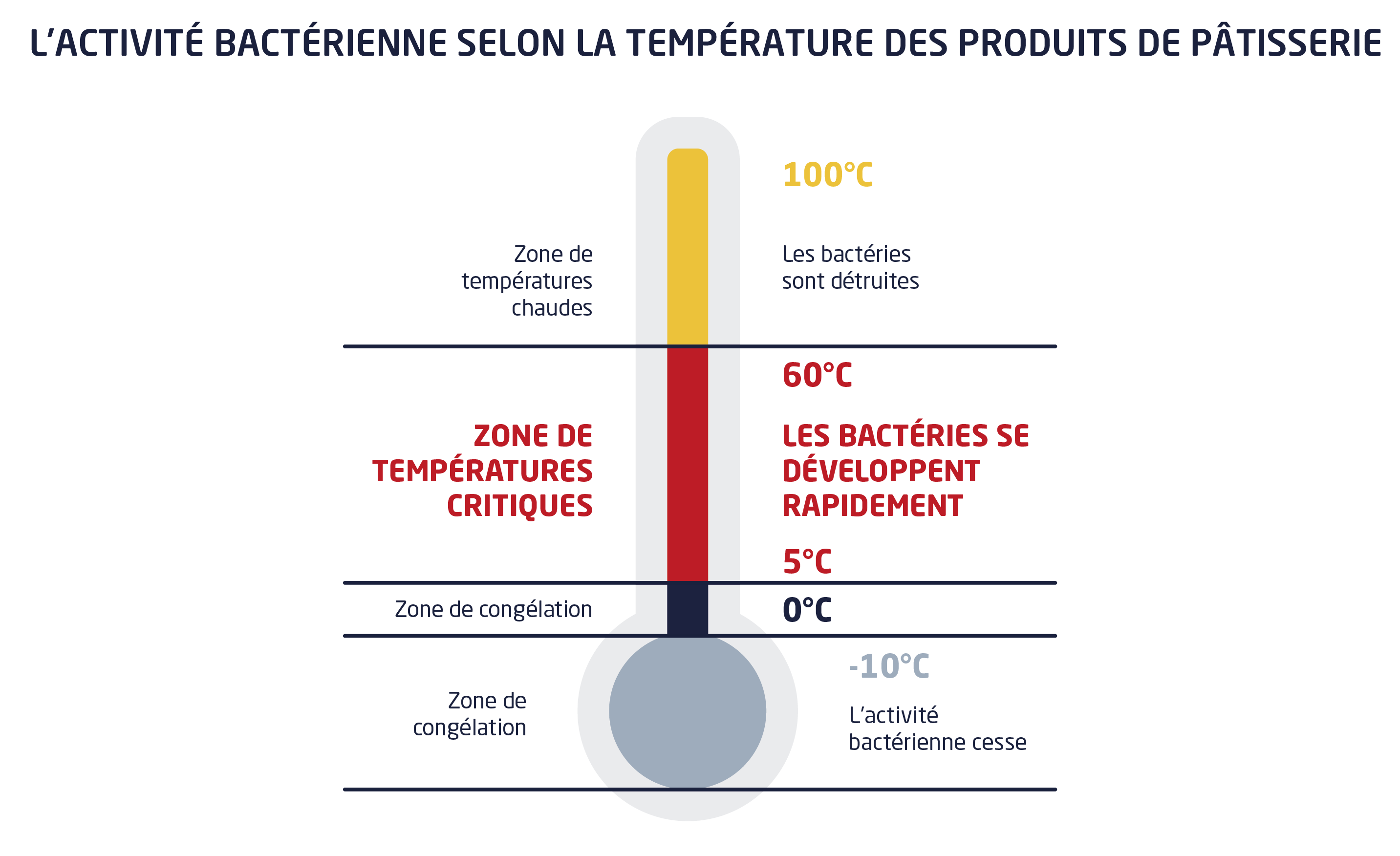

Comme dans toute industrie agro-alimentaire, le risque de contamination est présent tout au long du cycle de production des pâtisseries. Si la vigilance est de mise à toutes les étapes de production, elle est tout particulièrement importante une fois que le produit a terminé sa cuisson. En effet, la fourchette de température la plus propice au développement de bactéries se situe entre 5 et 60°C, ce qui correspond à l’étape de refroidissement des produits. Une maîtrise parfaite de l’hygiène et de la pureté de l’air en zone de refroidissement est donc primordiale afin d’éviter que les bactéries ne prolifèrent une fois le produit emballé.

L’une des solutions consiste à séparer les circuits de cuisson et de refroidissement afin d’éviter de polluer la zone propre avec des particules provenant des autres zones. Il est préconisé d’utiliser des supports de refroidissement dédiés, faciles à nettoyer, et différents des plaques de cuisson.

La maîtrise parfaite de l’hygiène constitue un enjeu de taille pour le secteur de la pâtisserie industrielle. Du fait de leur taux élevé d’humidité, les produits de pâtisserie sont en effet très sensibles aux contaminations.

Maîtrise de la température, un pré-requis de qualité

Pour éviter l’altération des propriétés organoleptiques des produits de pâtisserie, maîtriser la descente en température est nécessaire. Une phase de pré-refroidissement peut même être recommandée. «Entre la fin de la cuisson et le début de la phase de refroidissement rapide, il est important que les produits reposent et refroidissent " [1], confirme François Hauton, PDG du Créa (Centre de recherche et d'études pour l'alimentation).

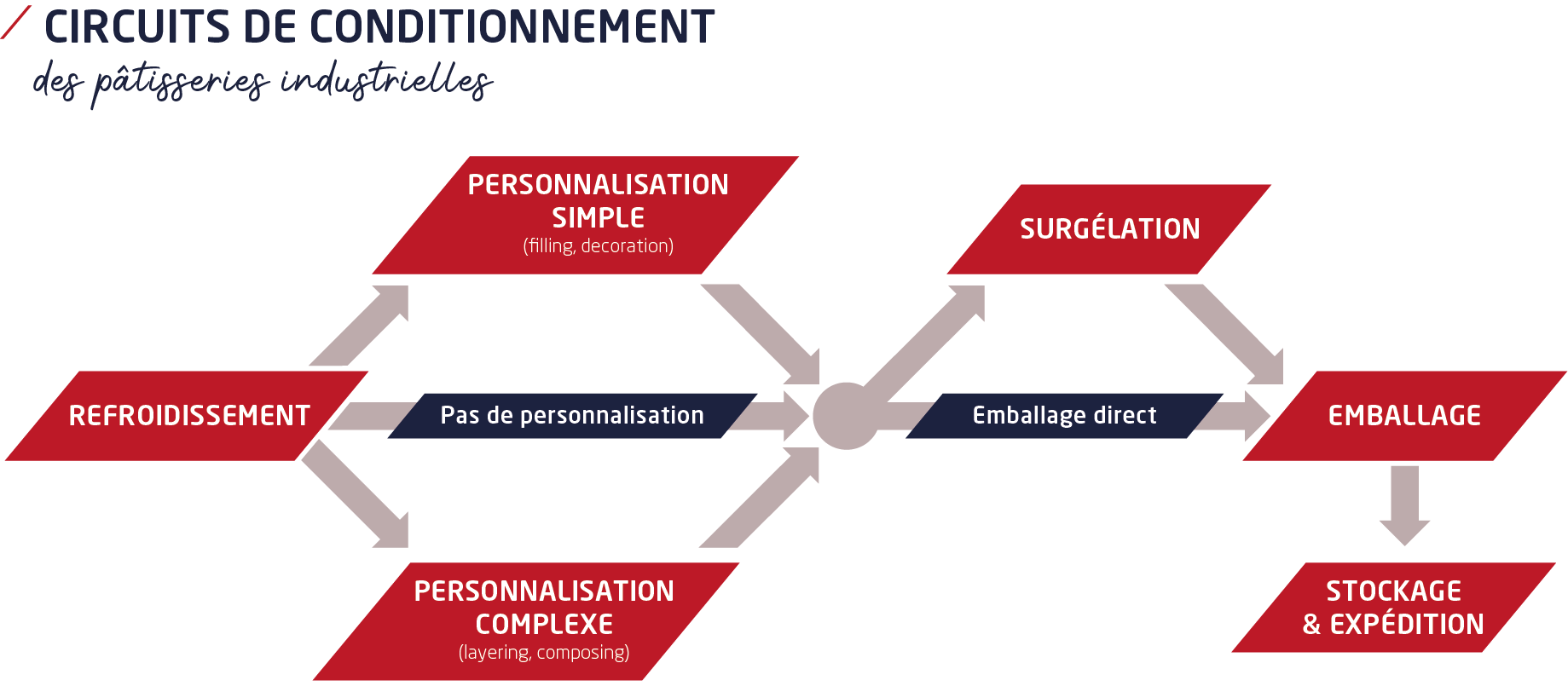

Pour les pâtisseries industrielles qui font l’objet d’une étape supplémentaire de personnalisation en sortie de four, la température du produit doit être contrôlée avec d’autant plus de précision. En effet, les étapes de personnalisation (découpe, garnissage, glaçage…) doivent être effectués sur un produit déjà refroidi pour ne pas dénaturer le résultat en matière d’aspect et de texture.

Après le refroidissement : différents process pour garantir la conservation

Une fois refroidies, les pâtisseries sont prêtes à être emballées ou surgelées. Mais l’industriel doit encore s’assurer que la qualité de ses produits soit garantie sur la durée.

Zoom sur la surgélation

Qu’il s’agisse de produits à base de pâte jaune, de pâte à choux ou encore de fonds de tarte à garnir, toutes les pâtisseries peuvent être surgelées. Avec des prévisions d’augmentation de 3 % du volume des ventes de produits de pâtisserie surgelés d’ici à 2021, la surgélation apparaît comme une opportunité pour les pâtissiers industriels.

Du produit fini simple (muffin nature, cake, quatre-quarts) ou complexe (éclair, muffin fourré et décoré,...) au produit semi-fini (fond de tarte, bandes de génoise,...), la surgélation confère de nombreux avantages aux industriels. A partir de -10°C, l’activité bactérienne cesse. Toutefois, la température et la vitesse de surgélation jouent un rôle sur l’aspect visuel et la texture de la pâtisserie finale. Il faut donc corréler les paramètres de surgélation aux caractéristiques du produit pour assurer un maintien de sa qualité. Une descente en température rapide génèrela formation de cristaux d’eau de petite taille permettant la conservation des propriétés organoleptiques du produit. Ainsi, il est primordial de prévoir la phase de décongélation très tôt dans la chaîne de production en adaptant la recette. “La complexité d’une ligne de production est d’assurer que chaque étape remplisse ses critères de qualité et permette à la suivante de se réaliser dans de bonnes conditions.” conclut François Retailleau, Chef de produits lignes chez Mecatherm.

Produit frais ou produits surgelés : priorité à la qualité !

A la différence du pain, la pâtisserie industrielle dispose d’une durée de vie plus longue et de propriétés organoleptiques très majoritairement moelleuses. Pour allonger la DLC et permettre aux consommateurs comme aux professionnels plus de flexibilité dans leur utilisation des produits, les marques utilisent plusieurs techniques de conditionnement : emballages individuels ou encore emballages sous atmosphère protectrice “Le packaging joue un rôle fondamental dans la conservation du produit. Il le préserve de toute contamination, protège son transport et contribue à l’unicité de l’expérience gustative.” explique Loïc Le Denmat, chef pâtissier chez Mecatherm. Qu’importe la technique retenue, l’objectif reste le même : assurer une qualité optimale du produit jusqu’à sa consommation. Le tout en capitalisant sur un outil de production flexible capable d’assurer multiples process.

Pour que la qualité des produits de pâtisserie soit irréprochable au moment de la dégustation, les étapes de refroidissement, personnalisation post-cuisson, emballage et même de décongélation sont à prendre en considération dès le début du process de fabrication. Conscient de cette complémentarité entre les différentes étapes de production, Mecatherm conçoit ses lignes de production de pâtisserie industrielle en intégrant l’ensemble des variables.